在激光切割不锈钢的过程中,时常会遇到各类小问题,如穿孔后表面有大量无法清除的黏着物,初始切割时偶尔会切不透,切割小轮廓或者尖角时出现挂渣等,下面我们就针对这些问题做原因分析并给出相应的解决方法。

1. 在不锈钢穿孔加工时,激光束照射到材料表面,表面材料融化并被吹散到周围形成须状黏着物,这些黏着物会明显影响电容调高传感器的仿形动作,导致切割不良。要解决这个问题可以从以下几方面入手:

(1) 调整穿孔工艺,提高频率、降低单一脉冲的输出功率可有效减少熔融物的产生,当频率由200Hz增加到2000Hz时可以明显看到孔口的飞溅物大幅减少,需注意此方法会增加热输入量。

(2) 借助能减少金属粘附的崩渣防止剂及利于后期处理的表面活性剂,以减少熔融物的附着;或加大穿孔时的气压,把熔融物吹走进而减少孔口的黏着物。

(3) 调整切割方式将孔口黏着物去除,如一些切割系统中会提供穿孔后再在孔边切割一个小圆将黏着物一同切掉的功能;或在穿孔后将焦点向上方移动,将黏着物再融化并用气流吹走。

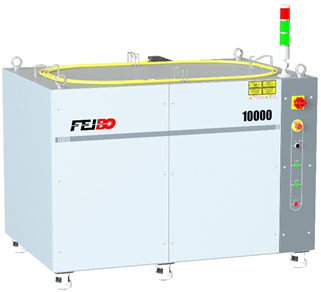

飞博激光器输出光束质量更高,穿孔更迅捷,工艺调试更简单。

2. 在穿孔之后开始切割时出现切不透的情况,通常是因为以下两方面:

(1) 孔口黏着物的影响:穿孔黏着物一方面会影响电容调高系统的跟随高度,导致照射到板面的焦点位置变化,另一方面会影响气流的稳定性,导致吹入割缝的气流发生变化。针对这种情况除了完善穿孔工艺减少表面黏着物外,还可以将机床切割条件设定为在穿完孔后一定距离内降低速度或者定高跟随。

(2) 气体切换的影响:当采用氧气穿孔再换用氮气或者空气切割时,需要快速、彻底的排出气路内的剩余气体。如若不能,则会影响切割效果。穿孔的数量越多气体切换的次数也越多,对排放气体的要求也就越高。为缩短切换时间,我们可以在氧气穿孔的最后一步将气体切换为氮气并使之吹气一段时间,也可以用氧气做一批预穿孔操作,先穿完所有孔再切换气体并吹气一段时间,确保排出管内氧气。

3. 在切割小轮廓或者尖角处出现挂渣的情况,主要是因为小轮廓切缝间距小、切割速度慢,容易造成过热,切割气体无法有效排出所有熔渣,针对这种情况可采取以下几种措施:

(1) 降低加工速度,同时相应降低功率,使平均加工速度接近切割小轮廓时的速度。

(2) 设置不同的工艺图层。多数切割软件都有设置多图层的功能,可区别设置小轮廓和大图形的工艺参数。

(3) 设置功率和频率曲线,这个功能可以使速度变化时功率和频率也发生相应的变化,从而使小轮廓和尖角处的能量密度降低,进而减少挂渣。

飞博激光温馨提示:欲使激光器达到良好的切割效果,需从多方面工艺进行改进和完善。如您在使用飞博激光器的过程中有任何疑问,请咨询我公司相关技术人员。服务电话4008205368.